Endereço

304 North Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

De segunda a sexta-feira: das 7h às 19h

Fim de semana: 10:00 - 17:00

Endereço

304 North Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

De segunda a sexta-feira: das 7h às 19h

Fim de semana: 10:00 - 17:00

Os anos de 2025 e 2026 serão lembrados como um período de turbulência sem precedentes para o setor solar global. Um superciclo econômico, impulsionado pela transição energética global e pela transformação digital, desencadeou um aumento histórico nos preços do cobre e da prata - dois metais fundamentais para a segurança, a confiabilidade e a eficiência dos sistemas fotovoltaicos (PV). Essa crise de commodities provocou ondas de choque na cadeia de suprimentos, reduzindo as margens, desafiando as normas de produção e ameaçando o ritmo de adoção da energia solar em todo o mundo. Para os fabricantes de componentes elétricos fotovoltaicos essenciais, foi o momento da verdade.

Em cnkuangya.com, Em um momento de crise, esse desafio não foi uma ameaça, mas um catalisador. Foi um evento que havíamos previsto por meio de uma rigorosa inteligência de mercado e que enfrentamos com uma estratégia clara e decisiva. Enquanto outros se esforçavam para reagir, nós executamos uma resposta preparada em três pilares, baseada em Aquisição proativa, otimização de processos e parceria transparente. Essa abordagem nos permitiu atravessar a tempestade, não cortando gastos ou comprometendo a qualidade, mas dobrando nossos valores fundamentais de excelência em engenharia e compromisso com o cliente. O resultado? Saímos da crise não apenas intactos, mas mais fortes, mais inovadores e mais resistentes do que nunca, com uma posição de mercado reforçada e um portfólio de produtos forjado no fogo da adversidade. Esta é a história de como transformamos o maior desafio de mercado em uma década em nossa maior oportunidade de liderança.

O período que antecedeu 2025 foi marcado por uma convergência de forças globais poderosas. À medida que o mundo acelerou seu impulso em direção à descarbonização, a demanda por tecnologias de energia renovável e veículos elétricos (EVs) disparou. Ao mesmo tempo, a rápida expansão da inteligência artificial e da infraestrutura de data center criou um apetite voraz por metais de alta condutividade. Esse aumento da demanda colidiu de frente com um cenário de oferta restrita, atrito geopolítico e incerteza macroeconômica, criando a tempestade perfeita para um superciclo de commodities. Em cnkuangya.com, Na década de 1970, acompanhamos essas tendências com foco intenso, reconhecendo que a estabilidade do nosso setor estava intrinsecamente ligada aos mercados voláteis de cobre e prata.

O cobre, a espinha dorsal do mundo elétrico, teve um aumento meteórico. Impulsionada por seu papel fundamental nos veículos elétricos, que usam até quatro vezes mais cobre do que os carros convencionais, e por projetos de expansão maciça da rede elétrica, a demanda superou fundamentalmente a oferta. As interrupções na mineração nas principais regiões produtoras e as políticas comerciais dos EUA, incluindo uma tarifa de 50% sobre determinados produtos de cobre, restringiram ainda mais o mercado. Os preços subiram incessantemente ao longo de 2025, com os preços de referência subindo mais de 36% para atingir níveis não vistos desde 2009, chegando a mais de $5,50 por libra (quase $12.000 por tonelada métrica) no final do ano 1. Para um setor que depende do cobre para tudo, desde fiação e barramentos até componentes internos, essa foi uma ameaça direta e significativa às estruturas de custo.

A história da prata foi ainda mais dramática. Desempenhando um papel duplo de investimento seguro e material industrial indispensável, a prata foi pega em um “aperto perfeito”. À medida que os investidores se aglomeravam em metais preciosos em meio ao enfraquecimento do dólar americano e aos temores de inflação, a demanda industrial - liderada pelo próprio setor fotovoltaico - explodiu. A pasta de prata condutora usada na fabricação de células solares tornou-se o principal impulsionador dessa demanda. O resultado foi um aumento de preço impressionante de mais de 140% em 2025, com os preços chegando brevemente a $72 por onça antes de atingir um pico próximo a $84 por onça em alguns mercados em dezembro. Para alguns fabricantes de módulos solares, a contribuição da prata para o custo total de produção aumentou de um gerenciável 5% para impressionantes 17% . Essa volatilidade ameaçou inviabilizar o roteiro de redução de custos que havia definido o setor de energia solar por mais de uma década.

[EMBED: Diagrama da linha do tempo mostrando as tendências do preço da prata do 1º trimestre de 2025 ao 4º trimestre de 2026]

Essas crises gêmeas não foram flutuações de curto prazo; elas representaram uma mudança estrutural na economia global. Na Kuangya, entendemos que navegar nessa nova realidade exigia mais do que apenas correções temporárias. Exigiu uma reavaliação fundamental de nossos produtos, processos e parcerias.

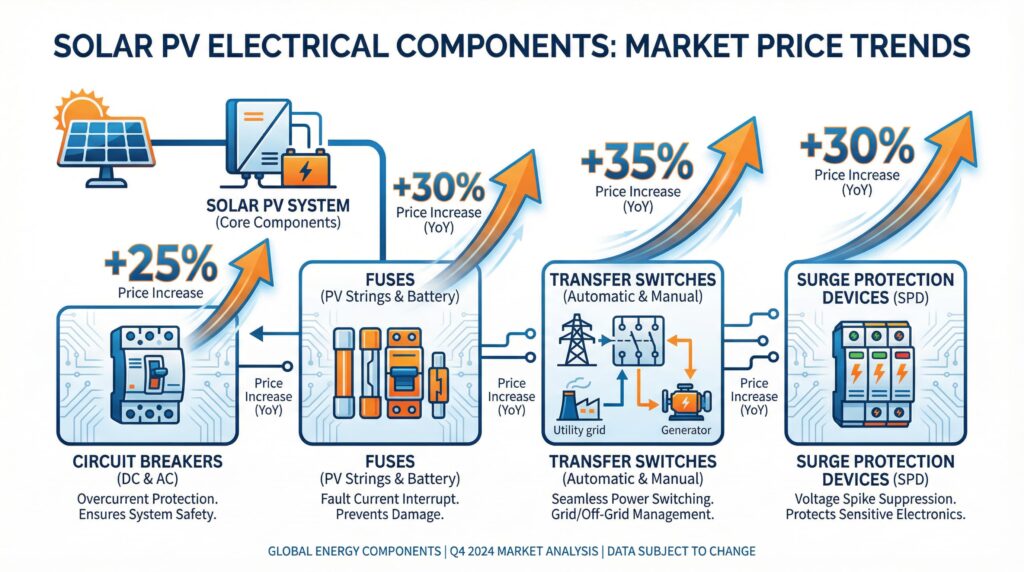

Os componentes elétricos de equilíbrio do sistema (BOS), embora muitas vezes ignorados em favor do módulo solar, são os guardiões da segurança, longevidade e eficiência de um sistema fotovoltaico. Eles são os disjuntores que evitam falhas catastróficas, os fusíveis que protegem equipamentos sensíveis e os interruptores que garantem energia ininterrupta. A integridade desses componentes não é negociável. Entretanto, sua construção depende muito do cobre e, em alguns casos especializados, da prata. Portanto, o aumento de preços de 2025-2026 se traduziu diretamente em desafios intensos de fabricação, forçando uma escolha dolorosa entre absorver custos insustentáveis, aumentar os preços ou - para fabricantes menos escrupulosos - comprometer a qualidade do material.

Na Kuangya, a terceira opção nunca foi cogitada. Em vez disso, realizamos uma análise rigorosa do impacto do custo em nossas principais linhas de produtos para informar nossas estratégias de engenharia e aquisição.

A tabela a seguir resume o impacto agudo da crise das commodities em nossas principais categorias de produtos, revelando como o aumento dos custos do metal criou desafios distintos de fabricação e design para cada uma delas.

| Componente | Principais materiais | Média. Impacto no custo (pré-2025) | Impacto no custo de pico (3º trimestre de 2025) | Desafio de fabricação resultante |

|---|---|---|---|---|

| Disjuntores CC/CA (MCB) | Cobre | Baixa | +40% | Equilíbrio entre o desempenho térmico e a condutividade com peças de cobre menores e mais caras. |

| Fusíveis gPV | Prata, cobre | Médio | +65% | Manter classificações precisas de interrupção e baixa perda de energia sem usar materiais mais baratos e menos confiáveis. |

| Chaves de transferência automática (ATS) | Cobre | Alta | +50% | Redesenho de barramentos e terminais de alta corrente para gerenciar cargas térmicas imensas sob restrições extremas de custo. |

| Dispositivos de proteção contra surtos (SPD) | Cobre, óxido de zinco | Baixa | +35% | Garantia de tempos de resposta de microssegundos e longevidade do dispositivo quando o custo dos condutores internos de cobre disparou. |

Disjuntores CC/CA (MCBs): O coração de um MCB é sua fita bimetálica e sua bobina magnética, ambas baseadas em cobre de alta pureza para suas propriedades condutoras e térmicas. O aumento dos custos relacionados ao cobre no 40% afetou diretamente o mecanismo de disparo que distingue uma sobrecarga segura de um curto-circuito perigoso. O desafio tornou-se uma questão de precisão de engenharia: como manter as características exatas de expansão térmica e condutividade necessárias para um disparo confiável e, ao mesmo tempo, enfrentar pressões de custo sem precedentes. Qualquer substituição por ligas de qualidade inferior poderia causar atrasos nos tempos de resposta, comprometendo fundamentalmente a função de segurança do dispositivo.

Fusíveis gPV: Os fusíveis gPV especializados, projetados para as demandas exclusivas dos circuitos solares, dependem de um elemento fusível projetado com precisão. Esse elemento, geralmente feito de prata pura ou de uma liga de cobre banhada a prata, é projetado para derreter em uma corrente e tensão específicas para proteger o equipamento posterior. Com os preços da prata subindo e os custos do elemento fusível aumentando em até 65%, a tentação de usar materiais menos precisos e mais baratos era imensa. Para nós, essa era uma linha vermelha. Manter a classificação de interrupção certificada pela TUV e pela UL e os valores de I²t (energy let-through) era fundamental. A crise nos forçou a nos concentrarmos em inovações de fabricação que reduzissem o desperdício na estampagem e no revestimento desses elementos essenciais, em vez de alterar o próprio material principal.

Chaves de transferência automática (ATS): Um ATS é um dispositivo de alta corrente por natureza. Seus barramentos internos, contatos e terminais são peças substanciais de cobre, projetadas para suportar cargas elétricas pesadas com geração mínima de calor. Como os custos do cobre aumentaram em 50% para esses componentes, o principal desafio de engenharia passou a ser o gerenciamento térmico. A simples redução da quantidade de cobre para economizar custos levaria a uma maior resistência, gerando mais calor e criando um risco significativo de incêndio. Nossas equipes de P&D tiveram que ser pioneiras em novas geometrias de barramento e tecnologias de conexão para manter temperaturas operacionais seguras e, ao mesmo tempo, otimizar o uso de material em gramas.

Dispositivos de proteção contra surtos (DPSs): Embora o teor de cobre em um SPD seja menor do que em um ATS, ele não é menos crítico. Os condutores internos que desviam as correntes de surto para o aterramento devem ter impedância extremamente baixa para reagir em nanossegundos. O aumento de custo do 35% nesses componentes de cobre pressionou o coração da função do SPD. O desafio de fabricação aqui era preservar o caminho de proteção de alta velocidade sem comprometimento, garantindo que o dispositivo pudesse lidar com eventos de surto repetidos durante sua vida útil, um compromisso que mantivemos por meio de controle de qualidade rigoroso e validação de projeto.

De modo geral, a crise das commodities foi um ataque direto à qualidade e à integridade dos componentes elétricos fotovoltaicos. Nossa resposta teve que ser igualmente direta e enraizada em um profundo compromisso com os primeiros princípios da engenharia.

Diante do pânico de todo o mercado, nossa estratégia na Kuangya foi guiada por um único princípio: controlar o que podemos controlar. Não podíamos influenciar os preços globais das commodities, mas podíamos dominar nossa cadeia de suprimentos, otimizar nossas operações e aprofundar nossas parcerias. Ativamos um plano multifacetado centrado em três pilares, projetado não apenas para sobreviver à crise, mas para construir uma empresa mais robusta e ágil.

Muito antes dos picos de mercado do final de 2025, nossas equipes de sourcing haviam identificado o risco de um aperto de commodities. Agimos de forma decisiva, mudando de compras de curto prazo para um modelo de sourcing estratégico e de longo prazo.

Com o aumento dos custos dos materiais, cada grama de desperdício era importante. Lançamos uma campanha interna agressiva para aumentar a eficiência da produção, enquadrada não como uma medida de corte de custos, mas como uma iniciativa de melhoria da qualidade.

Acreditamos que os verdadeiros parceiros se comunicam abertamente, especialmente em tempos difíceis. Enquanto os concorrentes implementaram aumentos repentinos e drásticos de preços ou se calaram, nós escolhemos um caminho de transparência radical.

De forma crítica, durante esse período de intensa pressão de custos, tomamos uma decisão estratégica contraintuitiva: dobramos nosso compromisso com as certificações globais. Em 2025, enquanto alguns no mercado se sentiam tentados a substituir materiais, conseguimos garantir certificações UL, TUV e CE novas e atualizadas para nossas principais linhas de produtos. Essa foi uma declaração poderosa e tangível para o mercado. Ela demonstrou que nosso compromisso com a segurança e a qualidade era absoluto e inegociável, independentemente das condições do mercado. Esse ato de liderança não apenas justificou nossa proposta de valor, mas também forneceu aos nossos clientes a garantia definitiva: com a Kuangya, os padrões nunca são comprometidos.

[EMBED: Imagem gerada celebrando a "Excelência em Certificação" com logotipos de organismos de certificação e uma declaração de qualidade]

As crises de mercado são catalisadores poderosos para a inovação. O aumento das commodities em 2025-2026 não foi exceção. Para a nossa equipe de Pesquisa e Desenvolvimento da Kuangya, foi um chamado à ação - uma ordem para projetar nossa saída da crise, repensando fundamentalmente a ciência dos materiais e o design dos produtos. A pressão para reduzir nossa dependência de commodities voláteis não levou a concessões; levou a avanços que tornaram nossos produtos mais eficientes, robustos e econômicos a longo prazo.

Nossa primeira linha de ataque foram os próprios metais. Iniciamos um programa de pesquisa acelerado com o objetivo de reduzir nossa dependência de cobre e prata puros sem sacrificar o desempenho.

A crise forçou nossos designers de produtos a adotar uma filosofia de “minimalismo inteligente”. O objetivo era obter o máximo de desempenho com o mínimo de material.

Essas conquistas de P&D não teriam sido possíveis na velocidade necessária sem nosso profundo investimento em digitalização. Aproveitamos a geminação digital e o software de simulação avançado para criar protótipos virtuais de nossos novos projetos. Isso nos permitiu executar centenas de testes de estresse térmico, elétrico e mecânico em um ambiente simulado, iterando rapidamente os projetos sem o tempo e as despesas de construir protótipos físicos para cada versão. Essa abordagem digital em primeiro lugar reduziu nosso ciclo de desenvolvimento do novo barramento ATS de nove meses projetados para apenas quatro, o que nos permitiu colocar no mercado uma solução mais econômica quando nossos clientes mais precisavam dela.

A turbulência de 2025-2026 já passou, mas deixou para trás um cenário alterado. Foi estabelecido um “novo normal” para os preços das commodities, e o setor agora entende que a resiliência da cadeia de suprimentos é tão importante quanto o desempenho do produto. Em cnkuangya.com, Não vemos isso como um obstáculo. Nós a vemos como a base para a próxima onda de inovação. Depois de atravessar a crise, saímos mais fortes, mais ágeis e com uma visão clara do futuro.

Temos orgulho de revelar nosso foco de desenvolvimento para o próximo ano, um roteiro projetado para atender às necessidades em evolução do mercado global de energia solar:

A crise de commodities de 2025-2026 foi um teste decisivo para nosso setor e nossa empresa. Foi uma prova de fogo que forjou nossa estratégia, aprimorou nossa inovação e fortaleceu nossas parcerias. Temos orgulho de ter enfrentado esse teste não comprometendo nossos padrões, mas elevando-os. Na Kuangya, acreditamos que os desafios são o cadinho da liderança. Seguimos para o futuro mais confiantes do que nunca em nossa capacidade de projetar os sistemas elétricos confiáveis e de alto desempenho que alimentarão a próxima fase da transição energética global.