住所

304ノース・カーディナル

セント・ドーチェスター・センター(マサチューセッツ州02124

勤務時間

月曜日~金曜日:午前7時~午後7時

週末午前10時~午後5時

住所

304ノース・カーディナル

セント・ドーチェスター・センター(マサチューセッツ州02124

勤務時間

月曜日~金曜日:午前7時~午後7時

週末午前10時~午後5時

午前2時47分、セキュリティシステムがソーラーコンバイナーボックス#3の異常な熱反応を施設管理者に知らせた。屋上の設置場所に駆け付けた彼は、太陽光発電の専門家なら誰もが恐れる、3,000℃(5,400°F)を超える持続的な直流アークが内部の銅端子をゆっくりと焼き尽くしているのを発見した。アークは、1000Vの太陽光発電アレイの絶え間ないエネルギーによって、目に見えないほど静かに何時間も燃え続けている。あと数分もすれば、下の乾燥した屋根膜に引火していただろう。.

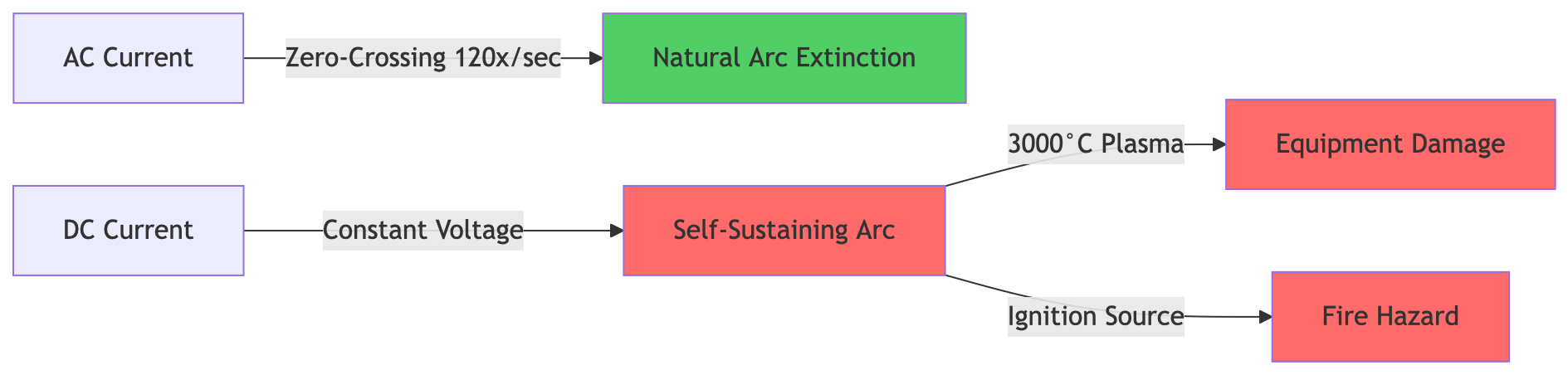

調査の結果、過電流保護装置が誤っていたという重大なミスが判明。この部品は「サーキット・ブレーカー」と表示されていたが、高電圧の直流アプリケーションに必要な特殊なアーク消弧機構を備えていなかった。電流が1秒間に120回自然にゼロになるACシステムとは異なり、直流は一定の電圧を維持するため、アークは無限のエネルギーを得てそれ自体を維持し、軽微な故障を致命的な故障に変えてしまう。.

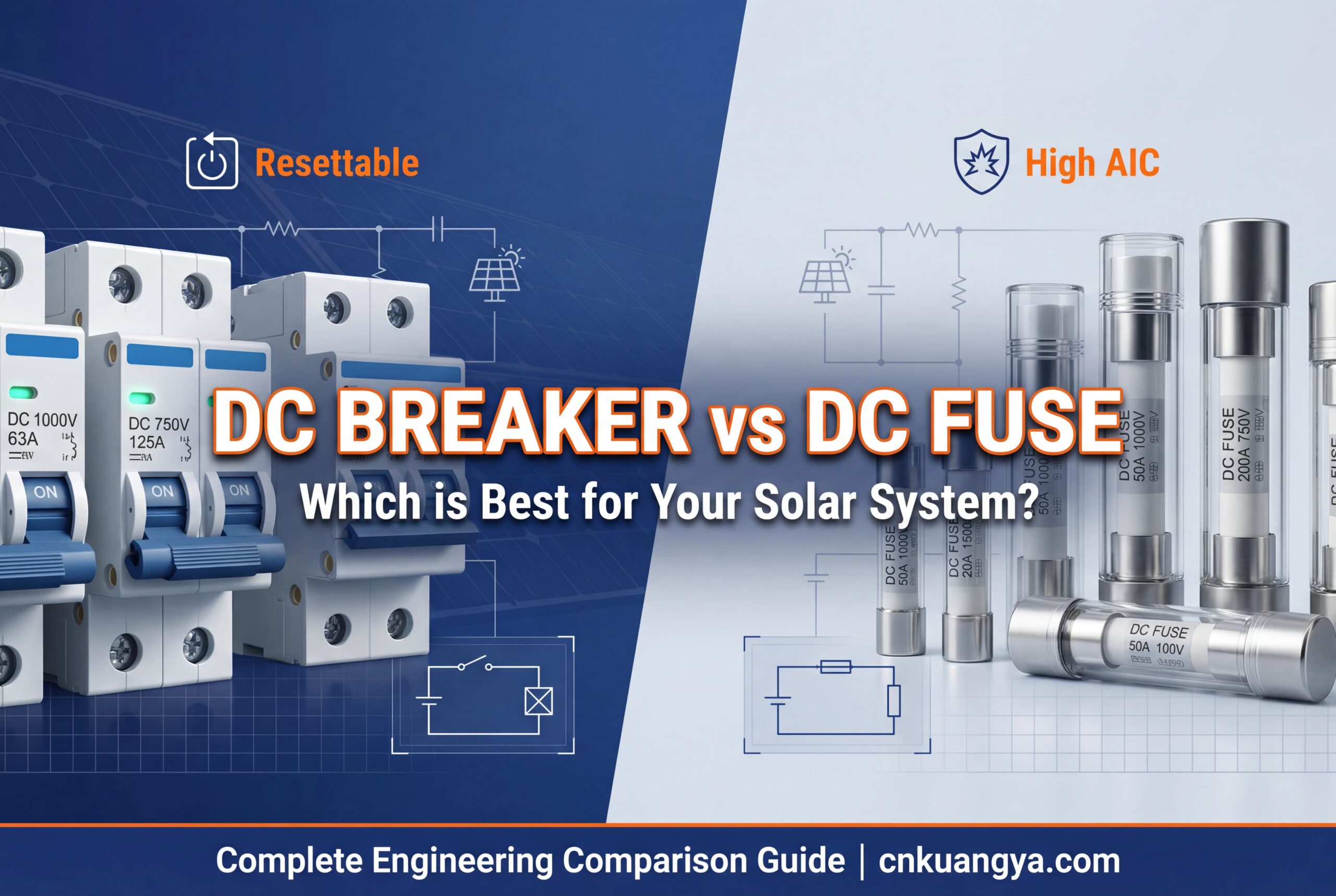

ソーラー保護システムの設計に15年以上携わってきたシニアアプリケーションエンジニアとして、私はこのシナリオを何度も目撃してきました。直流ヒューズと直流サーキットブレーカーのどちらを選択するかは、単に初期費用や利便性だけの問題ではありません。これは、表面的な長所と短所の比較ではありません。技術データ、法規制要件、実際の性能指標に裏打ちされた、特定のPVアプリケーションに適した過電流保護装置(OCPD)を選択するためのエンジニアリングレベルの分析です。.

ソリューションを比較する前に、直流保護を非常に重要なものにしている独自の脅威を理解する必要があります。直流の基本的な物理学は、標準的な交流電気システムには存在しない火災の危険性を生み出します。.

60 Hzで動作するACシステムでは、電圧と電流が前後に波打ち、毎秒120回ゼロボルトを通過します。各ゼロ交差イベントは、電気アークが自然消滅する機会です。リズミカルな風の中にあるロウソクの炎のようなもので、炎は繰り返し弱まり、1秒間に120回、再び立ち上がる。最終的に、条件が完璧でなければ炎は消えてしまう。.

DCは根本的に違う。直流は、一定した川の流れのように、一方向への絶え間ないエネルギーの流れです。いったん導体間にアークが形成されると(接続の緩み、絶縁体の損傷、水分の浸入などによる)、それを消すためのゼロクロスは存在しない。アークは自立したプラズマ・ブリッジとなり、3,000℃を超える温度を維持できる「ブロートーチ」となって、銅、アルミニウム、鋼鉄を容易に溶かし、近くにある可燃物に引火する。.

最近の太陽電池アレイは、直流電圧がますます高くなっている:住宅用システムでは600V、商業施設では1000V、ユーティリティ・スケールのプロジェクトでは最大1500Vです。電圧が高いほどアークが発生しやすくなり、アークを維持するためのエネルギーも大きくなります。1000Vの直流アークは、120Vの交流アークよりも破壊力が指数関数的に大きく、より大きな空隙を飛び越え、エンクロージャの奥深くまで侵入し、通常は非導電性である炭化した絶縁体全体にわたってそれ自体を維持することができる。.

だからこそ、あなたは次のことができるのだ。 決して DC アプリケーションでは、標準的な AC 定格のブレーカまたはヒューズを使用してください。AC 保護デバイスには、負荷のかかった DC 回路を安全に遮断するために必要な内部アーク消弧機構がありません。DC システムに AC デバイスを設置することは、直ちに火災や爆発の危険を生じさせる法令違反です。.

グラフLR

A[交流電流]→|ゼロクロス120x/sec| B[自然消弧]

C[直流電流]-->|定電圧|D[自立アーク]

D -->|3000℃プラズマ| E[機器損傷]

D -->|発火源| F[火災の危険性]

スタイルD fill:#ff6b6b

スタイルE fill:#ff6b6b

スタイルF fill:#ff6b6b

スタイルBの塗りつぶし:#51cf66主な収穫 #1: 直流アークは自立したプラズマ・ブリッジであり、交流アークのように自然に消滅することはない。3,000°Cを超える温度で無限に燃焼する可能性があり、深刻な火災リスクを引き起こします。このため、太陽光発電システムには、適切な定格電圧とアーク遮断機構を備えた専用の直流定格過電流保護装置が絶対に譲れないのです。直流回路に交流定格のデバイスを使用することは、NEC 110.3(B)に違反し、生命安全の危険を生じさせます。.

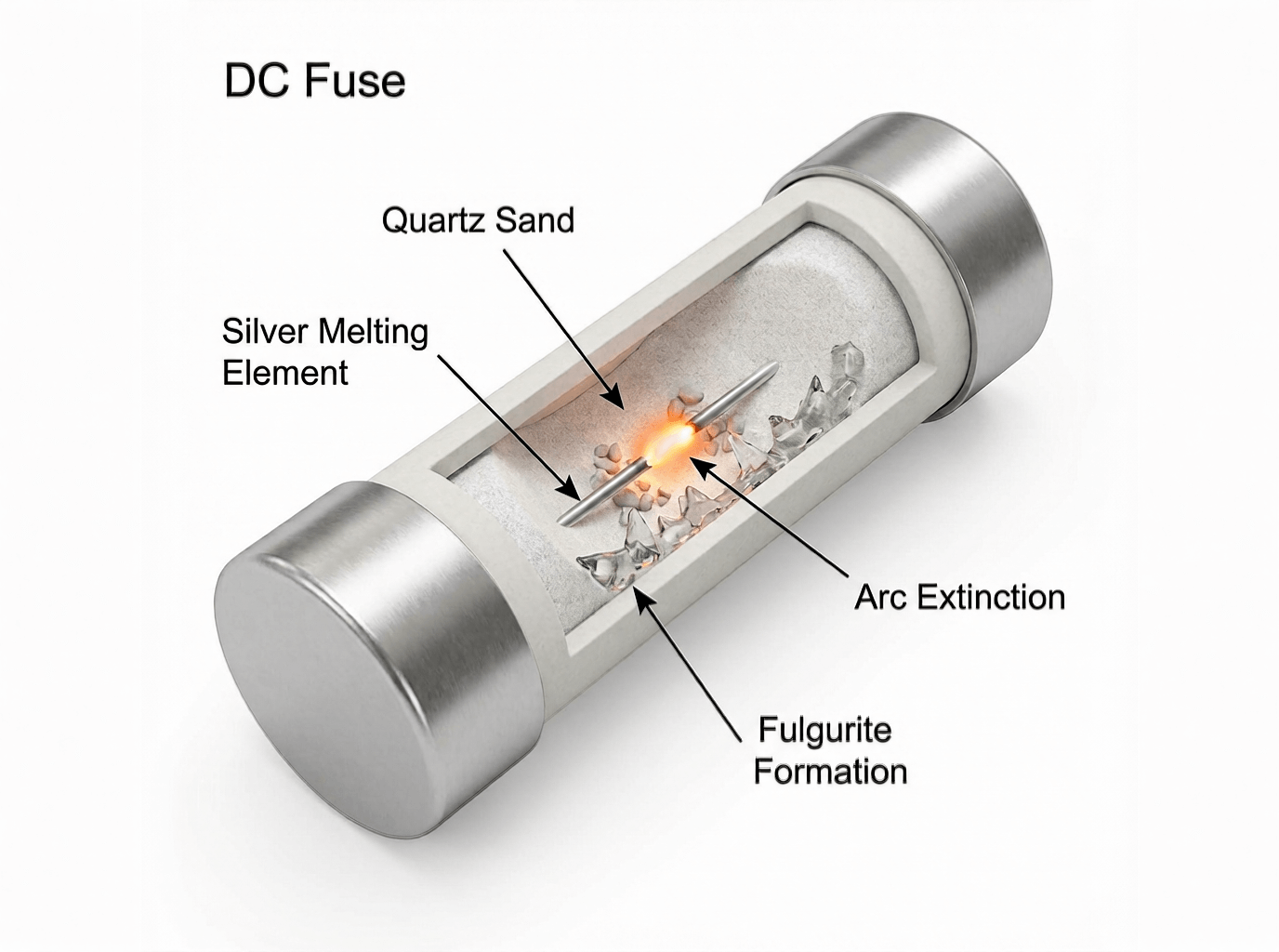

DC ヒューズは過電流保護に対する最も古く、最も基本的なアプローチであり、システムを保護するために自己破壊するように設計された精密に設計されたコンポーネントです。ソーラー用途では、一般的なヒューズは使用しません。 PV定格ヒューズ (UL 2579およびIEC 60269-6に準拠)は、太陽光発電システム保護用に特別に調合されている。.

すべてのヒューズの心臓部には、特定の電流レベルで溶けるように精密に調整された金属エレメント(通常、銀、銅、または特殊合金)があります。エレメントの断面積、長さ、および材料組成により、時間-電流特性が決定されます。.

電流がヒューズの定格を超えると、抵抗加熱が起こります。軽度の過負荷(定格の 125~150%)の場合、エレメントは溶けるまで数秒から数分かけて徐々に加熱されます。重度の短絡回路(定格 500 ~ 1000%)の場合、エレメントはわずか 0.004 秒でほぼ瞬時に気化し、いわゆる「電流制限」範囲に入ります。.

しかし、素子を溶かすことは話の半分に過ぎない。エレメントが気化すると、ギャップを横切って危険な直流アークが発生します。ここで、特殊な直流ヒューズの構造が重要になります:

1.定格電圧(VDC): 予想される最も寒い温度で調整された、システムの最大開回路電圧(Voc)と同等かそれ以上でなければなりません。標準的な試験条件で460Vを発生するストリングの場合、寒冷時のVocは525Vに達する可能性があり、600V定格のヒューズが必要となります。.

2.定格電流(アンペア): NEC690.8では、回路の短絡電流(Isc)の156%でサイジングする必要があります。モジュールの定格Iscが9.8Aの場合:9.8A×1.56=最低15.3Aなので、20Aのヒューズ(次の標準サイズ)を選択することになります。.

3.遮断能力(AIC): これは、ヒューズが爆発することなく安全にクリアできる最大故障電流です。ソーラーヒューズは一般的に 20kA、50kA、または 100kA の定格を提供し、ほとんどのサーキットブレーカーが同等のコストで達成できる値をはるかに超えています。.

超高遮断能力: 定格50,000 AICの20A gPVヒューズは$15-25である。同等のAICを持つDCサーキットブレーカーは$200-400である。高故障電流アプリケーション(バッテリーバンク付近または大型コンバイナーボックス内)では、ヒューズの方がより経済的に優れた保護を提供します。.

最速の応答時間: 電流制限ヒューズは短絡時に 4 ミリ秒以下で動作し、溶断エネルギー(I²t)を大幅に制限します。これにより、インバーターやチャージコントローラーなどの高価な下流機器を熱的・機械的ストレスから保護します。.

本質的なシンプルさ: 可動部のないヒューズは機械的に故障することはない。予測可能な「オープン」(安全)状態で故障する。校正のドリフトや潤滑油の乾燥、接点の溶着もありません。.

初期コストの低減: ヒューズとホルダーは通常、同等のDCサーキット・ブレーカーより20-40%の方が安価であるため、何百ものストリングを使用する大規模プロジェクトには魅力的です。.

シングルユース・オペレーション: 一旦切れたヒューズは完全に交換しなければならない。これには予備の在庫を維持する必要があり、技術者がコンバイナーボックスにアクセスして新しいヒューズを取り付ける間、システムのダウンタイムが発生する。.

ヒューマンエラーのリスク: 誰かが15Aのヒューズを30Aのヒューズに交換することを妨げるものは何もありません。トレーニングと明確な表示が不可欠です。.

スイッチング機能なし: ヒューズは保護を提供しますが、手動ディスコネクトスイッチとしては機能しません。メンテナンスのための絶縁には、別途ディスコネクトデバイスが必要であり、コストとエンクロージャのスペースが増加します。.

トラブルシューティングの課題: 12個のヒューズを持つコンバイナーボックスでは、1個のヒューズが切れた場合、どのストリングが故障したかを特定するために、目視検査または導通試験が必要となる。.

主な収穫 #2: DC ヒューズは、最大 100kA の遮断容量を備えた最も堅牢で即効性のある過電流保護を、極めて低コストで提供します。犠牲的で 1 回限りの使用という特性により、最大限の安全性と故障電流処理を優先するアプリケーションに最適です。ただし、故障が発生するたびに手動で交換する必要があるため、運用にダウンタイムが発生し、誤った交換が行われる可能性があります。このため、故障頻度が低く、専門家によるメンテナンスが必要なシステムに最適です。.

DC ヒューズが一方通行の任務を遂行する犠牲的な兵士であるとすれば、DC サーキットブレーカは脅威を阻止して直ちに任務に復帰できる高度な訓練を受けた警備員です。ブレーカは、過電流保護と手動スイッチング機能を兼ね備えており、重要なのは、トリップ後にコンポーネントを交換することなくリセットできることです。.

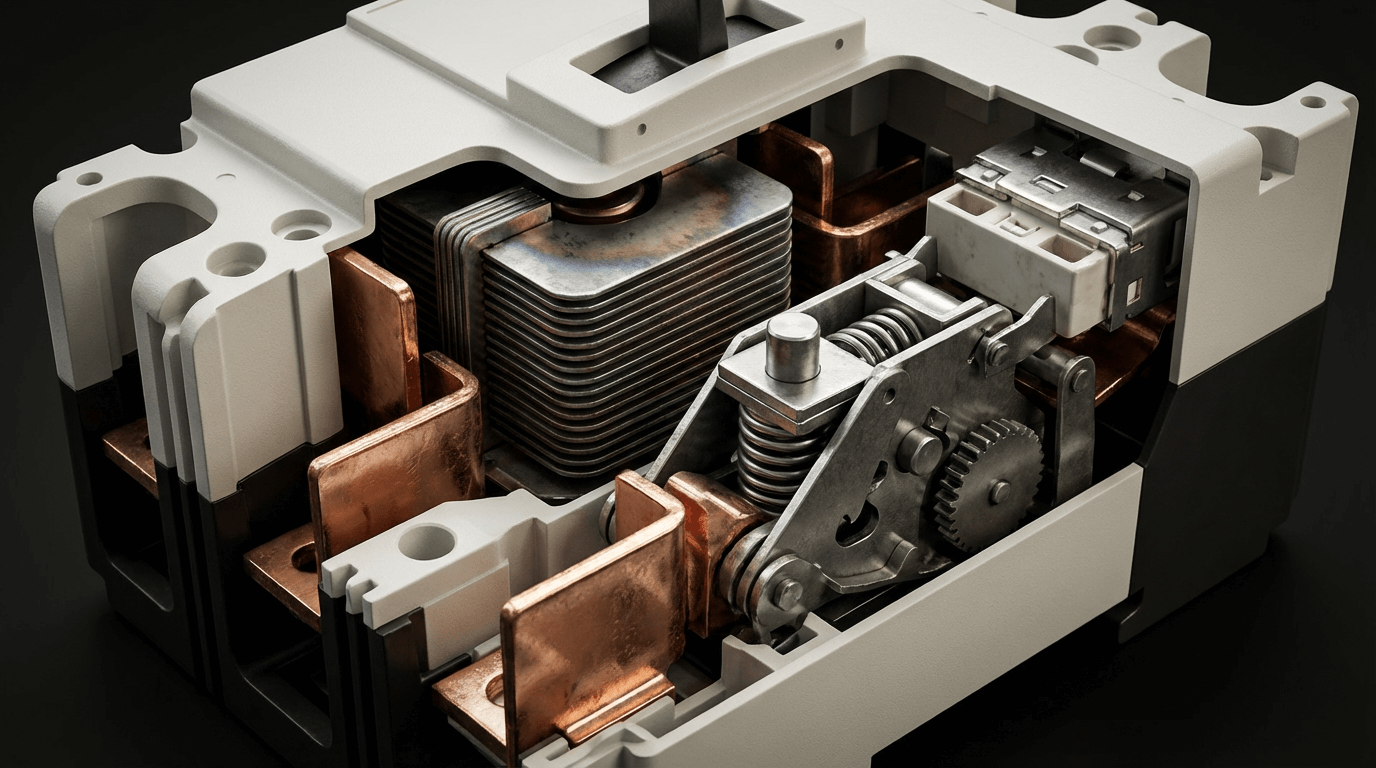

ソーラーアプリケーション用に設計された直流サーキットブレーカ(大型ユニット用にはUL489、補助プロテクタ用にはUL1077に準拠した定格)には、高度なデュアルメカニズムアプローチが採用されています:

過負荷用サーマル・トリップ: 熱膨張率の異なる2つの金属を接着したバイメタル・ストリップが回路に直列に配置されています。持続的な過電流(定格の125-200%)が流れると、ストリップは発熱し、電流レベルに比例して曲がります。十分に曲がると、バネ仕掛けのラッチが解除され、接点がパカッと開きます。これにより、定格15Aで連続18Aを流すストリングのような「スローバーン」過負荷に対応します。.

短絡用磁気トリップ: 電流経路を囲むソレノイドコイルは、電流の流れに比例した磁界を発生させます。激しい短絡(通常、定格電流の5~20倍)が発生すると、磁界は瞬時にブレーカを機械的にトリップさせるプランジャを引くのに十分な強さになります。これにより、危険な故障状態に対してほぼ瞬時の保護(0.02~0.05秒)を実現します。.

このデュアルメカニズム設計により、サーキットブレーカの動作を定義する特徴的な「2ゾーン」の時間-電流曲線が生まれます。この曲線は、過負荷に対する緩やかな熱応答と、短絡に対する瞬時の磁気応答です。.

直流ブレーカにおける真の技術的課題は、負荷時に接点が分離する際に形成されるアークを消すことである。これは アークシュート-一連の平行な金属板を含む洗練されたチャンバー。.

ブレーカがトリップすると接点が離れ、アークが発生します。磁気「ブローアウト」コイルは、このアークを直ちにアークシュートに押し上げます。金属プレートは、1つの大きなアークを複数の小さな低温アークに直列に分割します。これらの直列アークは総電圧降下が高く、システム電圧に逆らうため、電流が流れにくくなる。同時に、プレートは熱を吸収し、アークを冷却して、もはや維持できなくなり消滅するまで冷却する。.

このため、直流ブレーカは同等の交流ブレーカよりも大型で高価です。直流ブレーカの持続的なアークエネルギーを処理するには、アークシュートを大幅に頑丈にする必要があります。.

リセット可能な操作: フォルトクリア後、ハンドルをリセットするだけで電源が回復します。迷惑なトリップや一時的な過負荷の場合、ヒューズ交換に比べてダウンタイムを何時間も節約できます。遠隔地の設置では、高価なサービスコールを防ぐことができます。.

二重機能デザイン: ブレーカは、保護と手動ディスコネクトスイッチの両方の 役割を果たします。これにより、太陽光発電用ディスコネクトスイッチの NEC 690.13 要件を満たし、別途ディスコネクトデバイスを用意する必要がなくなります。.

予測可能なパフォーマンス: トリップ特性は、ブレーカの寿命(通常 20~30 年)にわたって安定しています。誤って交換される可能性のあるヒューズとは異なり、ブレーカの定格は変更できません。.

多極調整: ブレーカは、機械的または電気的に連結することができ、どの極に障害が発生してもすべての極が同時にトリップします。これは、回路の完全な絶縁が必要なマルチストリングコンバイナーボックスでは非常に重要です。.

診断能力: トリップしたブレーカは、問題を即座に視覚的に示します。一部の高度なモデルには、SCADA統合用のリモート監視接点が含まれています。.

初期投資が高い: 高品質の直流サーキットブレーカーは、同等のヒューズとホルダーよりも3~10倍高い。400Aのコンバイナーレベルのブレーカーの場合、ヒューズベースのソリューションが$100-200であるのに対し、$500-1,500を支払うことになる。.

より低い遮断能力: 標準的なモールドケース・サーキット・ブレーカ(MCCB)の遮断容量は、通常 10~25kA です。50kA 以上の定格を実現するには高価な専用モデルが必要ですが、ヒューズは日常的にこれらの定格を標準装備しています。.

機械的摩耗: ブレーカーには、機械的疲労の対象となるスプリング、ラッチ、および可動接点が含まれています。まれではありますが、機構が結合したり、高電流時に接点が溶着したり、数十年にわたって較正がずれたりすることがあります。メーカーは、機械的な自由度を維持するために、定期的な「エクササイズ」(手動でオン/オフを繰り返す)を推奨しています。.

応答時間が遅い: 磁気トリップは高速(20~50ms)ですが、それでも電流制限ヒューズの4ms応答より5~12倍遅いです。このため、より多くの逃がしエネルギー(I²t)が許容され、下流の部品にストレスを与える可能性があります。.

主な収穫 #3: 直流サーキットブレーカは、リセット可能な性質と統合されたディスコネクト機能により、非常に柔軟な運用が可能です。熱磁気トリップメカニズムと特殊なアークシュートにより、安全な直流遮断が可能になりますが、このような高度な機能はコストが大幅に高くなります。ブレーカは、頻繁な保守アクセスや遠隔操作機能を必要とするアプリケーション、またはシステムのアップタイムが最大の関心事であるアプリケーションで優れています。.

十分な情報を得た上で技術的な決断を下すには、実際の太陽光発電設備で実際に問題となるパラメータ、すなわち安全性能、経済的影響、運用特性にわたって、これらの技術を比較する必要がある。.

| 特徴 | DCヒューズ(gPV) | DCサーキットブレーカー | エンジニアリング分析 |

|---|---|---|---|

| アーク遮断方式 | 珪砂がアークエネルギーを吸収 | アークシュートはアークを複数の直列アークに分割し、金属板で冷却する。 | ヒューズ遮断は受動的/化学的、ブレーカーは能動的/機械的。 |

| 遮断容量(AIC) | 標準20kA~100kA、最大200kAまで対応可能 | 標準10kA~25kA、プレミアムモデルは50kA~100kA | ヒューズは、故障電流が50kAを超える可能性のあるバッテリーバンク付近で、より高いAICを提供し、より経済的に重要な役割を果たします。 |

| 応答時間(高故障) | 電流制限範囲で0.004~0.010秒(4~10ms | 0.020~0.050秒(20~50ms)、磁気トリップ用 | ヒューズは5~12倍高速で、貫通エネルギー(I²t)を制限し、高感度インバーターやチャージコントローラーを保護します。 |

| 貫通エネルギー (I²t) | 電流制限作用により極めて小さい | 中程度-中断時のエネルギー消費を抑える | I²tが低いということは、すべての下流部品への熱的、機械的ストレスが少ないことを意味します。 |

| 故障モード | 常に “オープン”(安全な状態)になる | 極端な故障時に接点が溶着した場合、「閉」故障することがある | ヒューズは本質的にフェイルセーフだが、ブレーカは接触溶着を防ぐために適切なサイジングが必要。 |

| 迷惑なトリップ | gPVの適切なサイジングと温度補正による希少性 | サーマル・トリップは、高温のコンバイナー・ボックスでは周囲温度の影響を受けやすい | どちらも適切なサイジングが必要。ブレーカは、モデルによっては調整可能なサーマル・トリップがあり、若干有利 |

この分析では、コンバイナーボックスに給電する8本のストリングを持つ典型的な商業設備を想定しており、20年間に3回の故障が発生し、メンテナンスの人件費は中程度である。.

| コスト・カテゴリー | ヒューズ・ベース・システム(8弦) | ブレーカー・ベース・システム(8ストリングス) | デルタ |

|---|---|---|---|

| 初期装備 | 8×20Aヒューズホルダー$240 8×GPVヒューズ$160 メイン100Aヒューズ:$80 合計:$480 | 8×20A DCブレーカー$1,200 メイン100A DCブレーカー$600 合計:$1,800 | ブレーカーの初期費用は$1,320ドル高い |

| 設置作業 | よりシンプルな配線、より少ないトルク要件 6時間 @ $85/hr = $510 | より複雑な端子接続 8時間 @ $85/hr = $680 | ブレーカーは$170の設置費用を追加 |

| スペアパーツ在庫 | 交換用ヒューズ16個(各定格2個ずつ) 初回$320、毎年$0 | 消耗品不要 $0 | ヒューズには$320のスペアが必要です。 |

| 障害イベントサービス(20年間で3倍) | 各イベント診断1時間+交換1時間+移動45分 1イベントにつき$233×3=$233 $699 | 各イベント診断30分+リセット15分+移動45分 1イベントにつき$127×3=$127 $381 | ブレーカーがサービスコールを$318節約 |

| ダウンタイムコスト(3イベント) | 平均4時間/イベント @ $150/hr 生産損失 1イベントにつき$600×3=$600 $1,800 | 平均1.5時間/イベント @ $150/hr 1イベントにつき$225×3=$225 $675 | ブレーカーによりダウンタイムを$1,125削減 |

| テスト/メンテナンス(20年) | 年1回の目視点検:$50/年 20年 = $1,000 | 年1回の定期点検$100/年 20年 = $2,000 | ブレーカーは$1,000のメンテナンス費用を追加 |

| 寿命末期の交換 | 初期装備と同じ $480 | 初期装備と同じ $1,800 | ブレーカーは$1,320円高 |

| 20年合計 | $5,289 | $7,336 | ヒューズは$2,047を節約(28%のTCO削減) |

批判的洞察: TCO分析は、故障頻度とダウンタイムコストによって大きく変化します。迷惑なトリップが頻繁に発生するシステムや、ダウンタイムコストが$500/時間を超えるシステムでは、設備コストが高くなるにもかかわらず、ブレーカーが経済的に有利になります。.

| 仕様 | DCヒューズ(gPV) | DCサーキットブレーカー | 選考ガイダンス |

|---|---|---|---|

| 定格電圧 | 600VDC、1000VDC、1500VDC | 600VDC、1000VDC、1500VDC | 同程度の入手可能性。定格が寒冷地用Voc×1.15と同等かそれ以上であることを確認する。 |

| 定格電流(ストリング・レベル) | 1A~30A(標準増分 | 10A-63A(低電流オプションに制限あり) | ブレーカーは最小10Aから。 |

| 動作温度 | -40℃~+85℃(標準) | -25°C~+70°C(40°C以上でディレーティングが必要) | ヒューズは極端な高温/低温環境に適している;ブレーカのサーマル・トリップは温度に敏感である |

| 認証基準 | UL 2579(PVヒューズ)、IEC 60269-6 | UL489(MCCB)、UL1077(補足)、IEC 60947-2 | 定格電圧と定格電流の両方がDC認証であることを確認すること。 |

| 物理的サイズ(20A定格) | 10mm×38mm円筒+ホルダー | 18mm幅DINレールマウント | よりコンパクトなヒューズ60% - 混雑したコンバイナーボックスで重要 |

| 設置の複雑さ | スプリングクリップホルダー(トルク仕様なし) | 端子ネジ(特定のトルクが必要) | ヒューズは素早く取り付けられるが、接続の堅牢性に劣る。 |

| フィールドサービス性 | ヒューズプーラーツール、交換用在庫が必要 | ハンドルでリセット、工具やスペアなし | ブレーカーを使用することで、現場でのスペアパーツ在庫が不要に |

定格アンペアは次のことを示す。 もし 時間-電流曲線は、デバイスがどのように保護されるかを示している。 いつ. .これらの曲線を理解することは、ソーラーシステムにおける適切な調整と選択的保護に不可欠である。.

時間-電流曲線(TCC)は、故障電流(x軸)と保護装置が開くのに必要な時間(y軸、対数目盛)をプロットしたものです。この曲線から、デバイスは電流が大きいほど速く応答することがわかります。.

DCヒューズの特性: シンプルで滑らかな逆時間曲線。低い過負荷(定格の 150%)では、ヒューズが溶断するまでに 600 秒以上かかることがあります。高い故障電流(定格の 1000%)では、ヒューズは 4~10 ミリ秒で溶断し、故障電流が理論上の最大値に達するのを実際に防止する「電流制限」範囲に入ります。.

DCブレーカーの特性: 2ゾーンカーブ:

%%{init:{'theme':'base', 'themeVariables':{ 'primaryColor':'#f0f0f0'}}}%%

xychart-beta

title "時間-電流曲線:ヒューズ対ブレーカの応答"

x 軸 "電流(定格電流の倍数)" [1, 2, 5, 10, 20, 50, 100]

y 軸 "トリップまでの時間(秒)" [0.01, 0.1, 1, 10, 100, 1000]

行 "20A gPVヒューズ" [800, 60, 3, 0.15, 0.03, 0.006, 0.004]

ライン "20A DCブレーカ" [900, 180, 25, 8, 0.04, 0.04, 0.04] [800, 60, 3, 0.15, 0.03, 0.006, 0.004故障時に供給される総エネルギーは、I²t(電流の2乗×時間)に比例する。1000Aで4msでクリアするヒューズは、同じ電流で40msでクリアするブレーカーよりもはるかに破壊エネルギーが少ない:

ブレーカーは 10倍のエネルギー をクリアする前に通過します。この追加エネルギーは機械的な力(I²に比例)、熱応力を生じさせ、インバータ入力コンデンサ、DCコンタクタ、配線絶縁に潜在的な損傷を与える。.

エンジニアリングの応用: 高価なインバータや繊細な電子機器を使用するシステムでは、電流制限ヒューズの低い溶断エネルギーが優れたコンポーネント保護を提供し、累積的な故障ストレスを防止することで機器の寿命を延ばす可能性があります。.

主な収穫 #4: ヒューズは、故障エネルギーを劇的に制限する単一の高速逆時間応答を提供するのに対し、ブレーカーは、一時的な過負荷には耐えるものの、短絡への応答は遅くなる調整可能な 2 ゾーン応答を提供します。最大限の機器保護を優先するアプリケーションでは、ヒューズの優れた I²t 特性が測定可能な利点をもたらします。突入電流または一時的な過負荷に対する耐性を必要とするシステムでは、ブレーカの調整可能なサーマル・トリップが柔軟な運用を可能にします。.

理論と仕様は不可欠ですが、太陽光発電プロジェクトでは実行可能な決定が必要です。このフレームワークを使用して、特定の設置に適した保護アーキテクチャを選択してください。.

最大システム電圧: 予想される最も寒い温度での、最長ストリングの開回路電圧(Voc)を決定する:

最大回路電流: 必要な連続電流容量を計算する:

使用可能な故障電流: これによって必要な遮断容量(AIC)が決まる。8~12本のストリングで供給されるストリングコンバイナの場合:

バッテリーシステムの場合、故障電流の計算はより複雑で、バッテリーはバンクのサイズとケーブルの長さに応じて 10,000 ~ 50,000A を供給します。このため、コストを考慮して高容量ヒューズ(20kA~100kA AIC)を選択することがよくあります。.

NEC 第690条 必須要件:

設置場所の考慮事項:

| 所在地 | ヒューズの利点 | ブレーカーの利点 | 推薦 |

|---|---|---|---|

| ストリングコンバイナー(屋上) | 高いAIC、コンパクトなサイズ、低コスト | 視覚的なトリップ表示、交換在庫なし | ヒューズ コスト重視の設備向け ブレーカーズ 簡単なトラブルシューティング |

| グラウンドレベル・リコンバイナー | シンプルで実績のあるテクノロジー | 必要なディスコネクトとして機能、リセット可能 | ブレーカーズ 操作の便宜のため |

| バッテリー回路 | 極めて高いAIC(50kA-100kA)が経済的に利用可能 | バッテリーのメンテナンス用にリセット可能 | ヒューズ 究極の安全のために ブレーカーズ AIC要件が25kA未満の場合 |

| インバーター入力 | 高速レットスルー・エネルギー制限 | NEC 690.13 に従い、必要なディスコネクトとして機能します。 | ブレーカーズ 規約を満たし、インバータを保護する |

サイトのアクセシビリティ

ダウンタイム耐性:

メンテナンス能力:

トラブルシューティングの必要性

セクション4の経済分析のフレームワークを使用し、特定のパラメータに合わせて調整する:

導火線が経済的に勝つとき

ブレーカーが経済的に勝つとき

損益分岐点分析の例 20 年間に 2 回の障害発生が予測され、ダウンタイムコストが $200/hour の 8 ストリングシステムの場合、ヒューズの方が TCO が約 $1,500 低い。ダウンタイムコストが $600/hour を超える場合、ブレーカーが経済的に有利になります。.

直流ヒューズの選択

直流サーキットブレーカーを選択する場合

ハイブリッド・アプローチを検討する:

最適に設計されたシステムの多くは 両方 テクノロジーを戦略的に活用する:

このハイブリッド・アーキテクチャは、法令順守、運用の利便性、コストの最適化を同時に実現する。.

典型的な構成: 300-400Wパネル8-16ストリングからストリング・インバーターへ給電

推奨されるプロテクション

特別な配慮: NEC 690.11では、屋根設置型システムにアークフォルト保護が要求されています。これは通常インバータに内蔵されていますが、ヒューズ/ブレーカ構成との互換性を確認してください。.

典型的な構成: 複数のコンバイナーボックス(各8~12ストリング)から中央のリコンバイナーとインバーターに給電

推奨されるプロテクション

特別な配慮: NFPA 70E によるアーク放電の危険性分析は、作業員の安全のために必要です。電流制限ヒューズは、アーク放電事故のエネルギーおよび PPE 要件を大幅に低減することができます。.

重要な要件: バッテリーバンクは、短絡回路に10,000A以上を供給することができます。このため、並外れた遮断能力が要求される。.

推奨されるプロテクション

重要な安全注意事項: バッテリー回路の保護は生命にかかわる重要なことです。バッテリ内部抵抗とケーブルインピーダンスを考慮した短絡電流計算を必ず行ってください。AIC定格が過小の場合、爆発的な装置故障を引き起こす可能性があります。.

コンフィギュレーション: SCADA制御と遠隔操作を備えた集中型DCスイッチギア

推奨されるプロテクション

特別な配慮: ユーティリティ規模のプロジェクトでは、保護協調、アーク放電解析、O&M最適化のための専門的なエンジニアリング研究が必要である。ヒューズ対ブレーカーの決定は、一般的なルールではなく、包括的なシステム分析に従うべきである。.

Q: DCソーラーシステムにACサーキットブレーカーを使用できますか?

A: これは危険であり、法令違反です。ACブレーカーには、直流電流を安全に遮断するために必要なアーク消弧機構がありません。直流アークには交流のようなゼロクロスがないため、消弧が飛躍的に難しくなります。ACブレーカは、直流障害時に開けないことがあり、接点が溶着して永久短絡を起こし、火災や爆発につながります。ブレーカの定格直流電圧(「600VDC」など)が、システム電圧と同等以上であることを必ず確認してください。.

Q: kAやAICの本当の意味と、なぜそれが重要なのですか?

A: AICはアンペア遮断容量(Interrupt RatingまたはIRと呼ばれることもある)の略。これは、デバイスが爆発したり損傷を受けたりすることなく安全にクリアできる最大故障電流です。故障電流がAIC定格を超えると、デバイスが激しく破裂し、溶融金属が吹き出して壊滅的な故障を引き起こす可能性があります。.

ソーラー・ストリング・コンバイナーの場合、典型的な故障電流は100~500Aであるため、10kA以上の機器であれば十分である。しかし、故障電流が 20,000 ~ 50,000A に達する可能性があるバッテリーバンクの近くでは、これらの極端なレベルに特別に定格されたヒューズまたはブレーカーが必要です。このため、クラス T ヒューズ(100kA ~ 200kA AIC)がバッテリーディスコネクトの標準となっています。.

Q: ヒューズとサーキットブレーカーはどちらが安全ですか?

A: どちらも適切に使用すれば、優れた保護効果を発揮する。安全性の違いは微妙だ:

ヒューズ を提供する:

ブレーカーズ を提供する:

高価な機器の究極の保護には、ヒューズの低い溶断エネルギーが測定可能な利点をもたらします。メンテナンス中の作業員の安全を確保するためには、ブレーカに統合された切断機能が有効です。ほとんどのシステムでは、戦略的に両方が使用されています。.

Q: NEC690.8の要件に従った保護装置のサイズはどのように決めればよいですか?

A: NEC 690.8(A)(1)は、太陽電池回路の過電流装置の定格を最低でも以下のように定めている。 回路の短絡電流の156% (Isc):

計算例:

この56%のオーバーサイジング係数は、太陽放射照度の変動(高日射条件では125%)に加え、さらに125%の連続電流安全マージン=1.25×1.25=1.56を考慮したものである。.

定格電圧は、最大寒冷地仕様のVocに1.14~1.25(気候により異なる)を乗じた値を使用し、次に高い定格電圧を選択する。.

Q: UL 2579(ヒューズ)と UL 489(ブレーカ)の違いは何ですか?

A: これらはソーラー過電流保護に関する主要な安全規格である:

デバイスのラベルに記載されているULリストとDC電圧/電流定格の両方を必ず確認してください。UL489にリストされていても、AC定格のみのブレーカはDC回路には使用できません。.

Q: なぜ直流遮断器はヒューズよりも高価なのですか?

A: 直流ブレーカーは、同等のヒューズよりも5~20倍高い:

直流アーク放電は交流アーク放電よりはるかに難しいからだ。.

Q: 同じシステムでヒューズとブレーカーを併用できますか?

A: もちろんです。これは、実際に多くの施設で推奨されているアプローチです。ハイブリッド・アーキテクチャは、それぞれのテクノロジーの長所を活かすことができる:

一般的なハイブリッド構成:

重要なのは、適切であることだ。 選択的調整-フォルトに最も近いデバイスが最初に開くようにする。このためには、時間-電流曲線を分析し、どのような故障の場合でも、下流のデバイスがクリアする前に上流のデバイスがトリップしないことを確認する必要がある。.

Q:選択的調整とは何ですか?

A: 選択的協調とは、故障時に故障のすぐ上流の過電流デバイスのみが開き、システムの残りの部分は動作可能な状態に保たれることを意味します。これにより、単一ストリング故障によるアレイ全体のシャットダウンを防ぐことができます。.

NEC700.28および701.27は、緊急および法的に要求されるスタンバイシステムに対して選択的な調整を要求している。ソーラーシステムについては、適切な調整が必要である:

調整を達成する:

限流ヒューズは、その単一の予測可能な時間-電流曲線により、本質的にブレーカーよりも優れた調整を提供します。.

5kWの住宅用から100MWを超えるユーティリティ・スケールまで、15年以上にわたって太陽光発電設備の保護システムを設計してきた経験から、「最適な」過電流保護装置とは、特定の運用上の優先事項、予算の制約、リスク許容度に見合ったものであることを学びました。.

直流ヒューズを優先する場合は、直流ヒューズを選択する:

直流サーキットブレーカを優先する場合は、直流サーキットブレーカをお選びください:

ハイブリッド戦略を導入する場合

ソーラー業界は、「ヒューズ対ブレーカー」という誤った二分法を超えて進化しています。最も洗練された最新の設備では、両方の技術を戦略的に使用し、それぞれのデバイスが持つ強みが最大の価値を発揮する場所に配置しています。保護アーキテクチャは、一般的な業界の仮定ではなく、システム固有の要件に従うべきです。.

どのデバイスを選択するにしても、適切な直流電圧および電流定格、使用可能な故障電流に対応する適切なAIC、および関連するUL認証を備えていることを確認してください。保護品質を妥協して数百ドルを節約したところで、直流アーク放電の発生や、設置全体を無効にしかねない法令違反の致命的なリスクに見合うものではありません。.

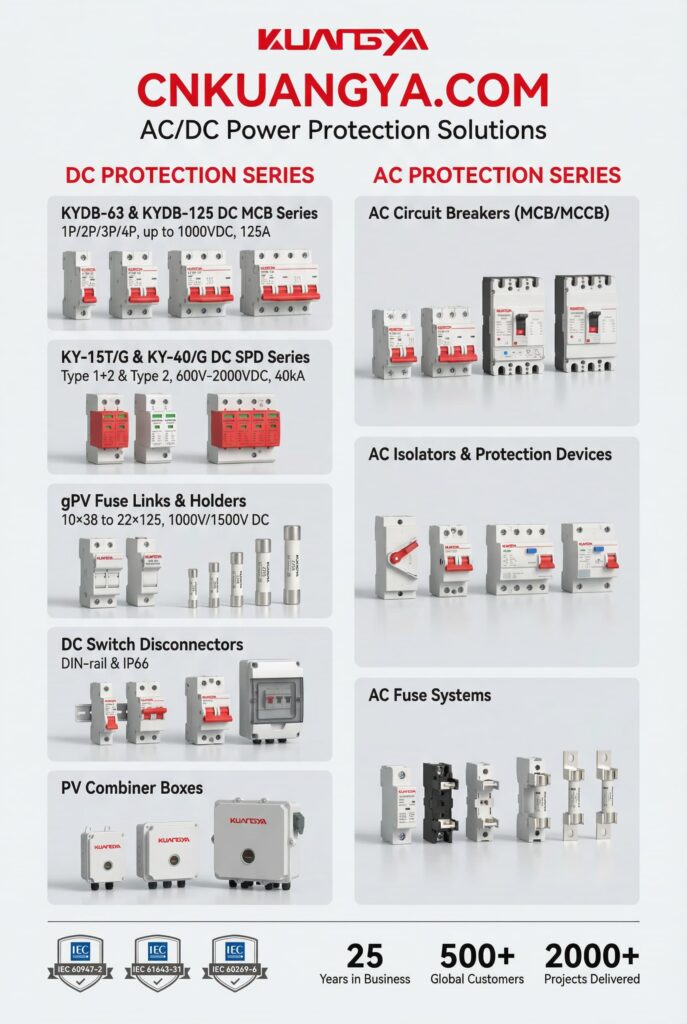

保護システム設計に関する専門家の指導が必要ですか? 連絡先 cnkuangya.COM‘の認定ソーラー・エンジニアが、安全性、信頼性、ライフサイクルコストを最適化する包括的なサイト別分析を行います。.