Adresse

304 North Cardinal

St. Dorchester Center, MA 02124

Heures de travail

Du lundi au vendredi : de 7h00 à 19h00

Le week-end : 10H00 - 17H00

Adresse

304 North Cardinal

St. Dorchester Center, MA 02124

Heures de travail

Du lundi au vendredi : de 7h00 à 19h00

Le week-end : 10H00 - 17H00

Les années 2025 et 2026 resteront dans les mémoires comme une période de turbulences sans précédent pour l'industrie solaire mondiale. Un supercycle économique, porté par la transition énergétique mondiale et la transformation numérique, a déclenché une flambée historique des prix du cuivre et de l'argent - deux métaux fondamentaux pour la sécurité, la fiabilité et l'efficacité des systèmes photovoltaïques (PV). Cette crise des matières premières a provoqué une onde de choc dans la chaîne d'approvisionnement, réduisant les marges, remettant en cause les normes de production et menaçant le rythme d'adoption de l'énergie solaire dans le monde entier. Pour les fabricants de composants électriques photovoltaïques essentiels, l'heure de vérité a sonné.

Au cnkuangya.com, Pour nous, ce défi n'était pas une menace mais un catalyseur. Il s'agissait d'un événement que nous avions anticipé grâce à une veille rigoureuse du marché et auquel nous avons répondu par une stratégie claire et décisive. Alors que d'autres se précipitaient pour réagir, nous avons mis en œuvre une réponse préparée, reposant sur trois piliers, à savoir Approvisionnement proactif, optimisation des processus et partenariat transparent. Cette approche nous a permis de traverser la tempête, non pas en rognant sur les coûts ou en faisant des compromis sur la qualité, mais en redoublant d'efforts pour respecter nos valeurs fondamentales d'excellence en matière d'ingénierie et d'engagement envers nos clients. Le résultat ? Nous sommes sortis de la crise non seulement intacts, mais aussi plus forts, plus innovants et plus résistants que jamais, avec une position renforcée sur le marché et un portefeuille de produits forgé dans le feu de l'adversité. Voici l'histoire de la manière dont nous avons transformé le plus grand défi commercial de la décennie en notre plus grande opportunité de leadership.

La période précédant 2025 a été marquée par une convergence de forces mondiales puissantes. Alors que le monde accélérait sa progression vers la décarbonisation, la demande de technologies d'énergie renouvelable et de véhicules électriques (VE) a grimpé en flèche. Simultanément, l'expansion rapide de l'intelligence artificielle et de l'infrastructure des centres de données a créé un appétit vorace pour les métaux à haute conductivité. Cette explosion de la demande s'est heurtée de plein fouet à un paysage caractérisé par une offre limitée, des frictions géopolitiques et des incertitudes macroéconomiques, créant ainsi la tempête parfaite pour un supercycle des matières premières. À l'heure actuelle, le marché des matières premières est en pleine expansion. cnkuangya.com, Nous avons suivi ces tendances avec beaucoup d'attention, reconnaissant que la stabilité de notre industrie était intrinsèquement liée à la volatilité des marchés du cuivre et de l'argent.

Le cuivre, l'épine dorsale du monde électrique, a connu une ascension fulgurante. En raison de son rôle essentiel dans les véhicules électriques, qui utilisent jusqu'à quatre fois plus de cuivre que les voitures traditionnelles, et des projets d'expansion massive du réseau, la demande a fondamentalement dépassé l'offre. Les interruptions de l'exploitation minière dans les principales régions productrices et les politiques commerciales des États-Unis, y compris un tarif 50% sur certains produits en cuivre, ont encore resserré le marché. Les prix ont grimpé sans relâche tout au long de l'année 2025, les prix de référence ayant bondi de plus de 36% pour atteindre des niveaux inégalés depuis 2009, culminant à plus de $5,50 la livre (près de $12 000 la tonne métrique) à la fin de l'année 1. Pour une industrie qui dépend du cuivre pour tout ce qui concerne le câblage, les barres omnibus et les composants internes, il s'agissait d'une menace directe et importante pour les structures de coûts.

L'histoire de l'argent a été encore plus dramatique. Jouant le double rôle de valeur refuge et de matériau industriel indispensable, l'argent s'est trouvé pris dans une “compression parfaite”. Alors que les investisseurs se sont rués sur les métaux précieux dans un contexte d'affaiblissement du dollar américain et de craintes d'inflation, la demande industrielle, tirée par l'industrie photovoltaïque elle-même, a explosé. La pâte d'argent conductrice utilisée dans la fabrication des cellules solaires est devenue le principal moteur de cette demande. Il en a résulté une hausse vertigineuse des prix de plus de 140% en 2025, les prix ayant brièvement dépassé $72 l'once avant de culminer à près de $84 l'once sur certains marchés en décembre. Pour certains fabricants de modules solaires, la contribution de l'argent au coût total de production est passée d'un niveau gérable de 5% à un niveau stupéfiant de 17%. Cette volatilité a menacé de faire dérailler la feuille de route de réduction des coûts qui avait défini l'industrie solaire pendant plus d'une décennie.

[EMBED : Diagramme chronologique montrant l'évolution du prix de l'argent du 1er trimestre 2025 au 4ème trimestre 2026].

Ces crises jumelles n'étaient pas des fluctuations à court terme ; elles représentaient un changement structurel dans l'économie mondiale. Chez Kuangya, nous avons compris que pour naviguer dans cette nouvelle réalité, il fallait plus que des solutions temporaires. Elle exigeait une réévaluation fondamentale de nos produits, de nos processus et de nos partenariats.

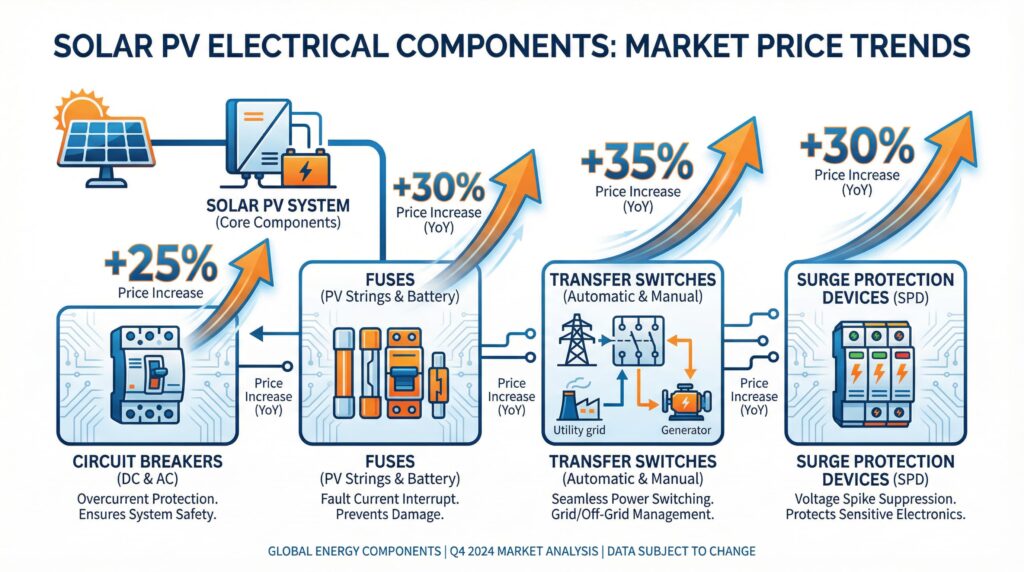

Les composants électriques de l'équilibre du système (BOS), bien que souvent négligés au profit du module solaire, sont les gardiens de la sécurité, de la longévité et de l'efficacité d'un système photovoltaïque. Ce sont les disjoncteurs qui empêchent les défaillances catastrophiques, les fusibles qui protègent les équipements sensibles et les interrupteurs qui assurent une alimentation ininterrompue. L'intégrité de ces composants n'est pas négociable. Or, leur construction est fortement tributaire du cuivre et, dans certains cas particuliers, de l'argent. La flambée des prix de 2025-2026 s'est donc traduite directement par d'intenses défis de fabrication, obligeant à un choix douloureux entre l'absorption de coûts insoutenables, l'augmentation des prix ou, pour les fabricants moins scrupuleux, des compromis sur la qualité des matériaux.

Chez Kuangya, la troisième option n'a jamais été envisagée. Au contraire, nous avons entrepris une analyse rigoureuse de l'impact des coûts sur l'ensemble de nos principales lignes de produits afin d'éclairer nos stratégies d'ingénierie et d'approvisionnement.

Le tableau suivant résume l'impact aigu de la crise des matières premières sur nos principales catégories de produits, en montrant comment la hausse des coûts des métaux a créé des défis distincts en matière de fabrication et de conception pour chacune d'entre elles.

| Composant | Matériaux clés | Moyenne Impact sur les coûts (avant 2025) | Impact sur les coûts de pointe (T3 2025) | Défi manufacturier qui en découle |

|---|---|---|---|---|

| Disjoncteurs DC/AC (MCB) | Cuivre | Faible | +40% | Équilibrer les performances thermiques et la conductivité avec des pièces en cuivre plus petites et plus coûteuses. |

| Fusibles gPV | Argent, cuivre | Moyen | +65% | Maintenir des caractéristiques de coupure précises et une faible perte de puissance sans utiliser des matériaux moins chers et moins fiables. |

| Commutateurs de transfert automatique (ATS) | Cuivre | Haut | +50% | Reconception des barres omnibus et des bornes à courant élevé pour gérer d'énormes charges thermiques dans des conditions de coût extrêmes. |

| Dispositifs de protection contre les surtensions (SPD) | Cuivre, oxyde de zinc | Faible | +35% | Garantir des temps de réponse de l'ordre de la microseconde et la longévité des appareils lorsque le coût des conducteurs internes en cuivre est monté en flèche. |

Disjoncteurs DC/AC (MCB) : Le cœur d'un disjoncteur est constitué d'un bilame et d'une bobine magnétique, dont les propriétés conductrices et thermiques reposent toutes deux sur du cuivre de haute pureté. La flambée des coûts liés au cuivre de la 40% a eu une incidence directe sur le mécanisme de déclenchement qui distingue une surcharge sûre d'un court-circuit dangereux. Le défi est devenu un défi de précision technique : comment maintenir les caractéristiques exactes de dilatation thermique et de conductivité requises pour un déclenchement fiable tout en luttant contre des pressions de coûts sans précédent. Toute substitution par des alliages de qualité inférieure risquait de retarder les temps de réponse et de compromettre fondamentalement la fonction de sécurité du dispositif.

gPV Fusibles : Les fusibles gPV spécialisés, conçus pour répondre aux exigences uniques des circuits solaires, dépendent d'un élément de fusible conçu avec précision. Cet élément, souvent constitué d'argent pur ou d'un alliage de cuivre plaqué argent, est conçu pour fondre à un courant et une tension spécifiques afin de protéger l'équipement en aval. Avec la flambée des prix de l'argent et l'augmentation des coûts des éléments fusibles pouvant atteindre 65%, la tentation d'utiliser des matériaux moins précis et moins chers était immense. Pour nous, il s'agissait d'une ligne rouge. Le maintien du pouvoir de coupure et des valeurs de passage de l'énergie (I²t) certifiés par le TUV et l'UL était primordial. La crise nous a obligés à nous concentrer sur des innovations de fabrication qui réduisaient les déchets dans l'emboutissage et le placage de ces éléments critiques, plutôt que de modifier le matériau de base lui-même.

Les commutateurs de transfert automatique (ATS): Un STA est par nature un appareil à courant élevé. Ses barres omnibus internes, ses contacts et ses cosses sont d'importantes pièces de cuivre, conçues pour supporter de lourdes charges électriques avec une production de chaleur minimale. Le coût du cuivre ayant augmenté de 50% pour ces composants, le principal défi technique est devenu la gestion thermique. Réduire simplement la quantité de cuivre pour réduire les coûts conduirait à une résistance plus élevée, générant plus de chaleur et créant un risque d'incendie important. Nos équipes de R&D ont dû mettre au point de nouvelles géométries de barres omnibus et de nouvelles technologies de connexion pour maintenir des températures de fonctionnement sûres tout en optimisant l'utilisation des matériaux au gramme près.

Dispositifs de protection contre les surtensions (DOCUPs) : Bien que la teneur en cuivre d'un SPD soit inférieure à celle d'un ATS, elle n'en est pas moins critique. Les conducteurs internes qui dévient les courants de surtension vers la terre doivent avoir une impédance extrêmement faible pour réagir en quelques nanosecondes. L'augmentation du coût de ces composants en cuivre (35%) a exercé une pression sur le cœur même de la fonction du SPD. Le défi de fabrication consistait à préserver la voie de protection à grande vitesse sans compromis, en veillant à ce que le dispositif puisse supporter des surtensions répétées tout au long de sa durée de vie, un engagement que nous avons respecté grâce à un contrôle qualité rigoureux et à la validation de la conception.

D'une manière générale, la crise des matières premières a été une attaque directe contre la qualité et l'intégrité des composants électriques photovoltaïques. Notre réponse devait être tout aussi directe et ancrée dans un engagement profond envers les premiers principes de l'ingénierie.

Face à la panique qui s'est emparée du marché, la stratégie de Kuangya a été guidée par un seul principe : contrôler ce que nous pouvons contrôler. Nous ne pouvions pas influencer les prix mondiaux des matières premières, mais nous pouvions maîtriser notre chaîne d'approvisionnement, optimiser nos opérations et approfondir nos partenariats. Nous avons activé un plan à multiples facettes centré sur trois piliers, conçu non seulement pour survivre à la crise, mais aussi pour construire une entreprise plus robuste et plus agile.

Bien avant les pics de marché de la fin de l'année 2025, nos équipes d'approvisionnement avaient identifié le risque d'un resserrement des matières premières. Nous avons agi de manière décisive, passant d'achats à court terme à un modèle d'approvisionnement stratégique à long terme.

Avec la montée en flèche des coûts des matériaux, chaque gramme de déchet compte. Nous avons lancé une campagne interne agressive pour améliorer l'efficacité de la production, encadrée non pas comme une mesure de réduction des coûts, mais comme une initiative d'amélioration de la qualité.

Nous pensons que les vrais partenaires communiquent ouvertement, surtout dans les moments difficiles. Alors que les concurrents ont procédé à des hausses de prix soudaines et drastiques ou se sont tus, nous avons choisi la voie d'une transparence radicale.

Pendant cette période de forte pression sur les coûts, nous avons pris une décision stratégique contre-intuitive : nous avons renforcé notre engagement en faveur des certifications mondiales. En 2025, alors que certains acteurs du marché étaient tentés de substituer des matériaux, nous avons réussi à obtenir des certifications UL, TUV et CE nouvelles et actualisées pour nos principales lignes de produits. Il s'agissait d'une déclaration puissante et tangible au marché. Elle a démontré que notre engagement en faveur de la sécurité et de la qualité était absolu et non négociable, quelles que soient les conditions du marché. Cet acte de leadership a non seulement justifié notre proposition de valeur, mais a également fourni à nos clients l'assurance ultime : avec Kuangya, les normes ne sont jamais compromises.

[EMBED : Image générée célébrant "Certification Excellence" avec les logos des organismes de certification et une déclaration de qualité].

Les crises du marché sont de puissants catalyseurs de l'innovation. La flambée des matières premières de 2025-2026 n'a pas fait exception à la règle. Pour l'équipe de recherche et développement de Kuangya, il s'agissait d'un appel à l'action, d'un mandat pour sortir de la crise en repensant fondamentalement la science des matériaux et la conception des produits. La pression exercée pour réduire notre dépendance à l'égard des matières premières volatiles n'a pas conduit à des compromis, mais à des percées qui ont rendu nos produits plus efficaces, plus robustes et plus rentables à long terme.

Notre première ligne d'attaque a été les métaux eux-mêmes. Nous avons lancé un programme de recherche accéléré visant à réduire notre dépendance à l'égard du cuivre et de l'argent purs sans sacrifier les performances.

La crise a contraint nos concepteurs de produits à adopter une philosophie de “minimalisme intelligent”. L'objectif était d'obtenir des performances maximales avec un minimum de matériaux.

Ces réalisations en matière de R&D n'auraient pas été possibles à la vitesse requise sans notre profond investissement dans la numérisation. Nous avons exploité le jumelage numérique et les logiciels de simulation avancés pour créer des prototypes virtuels de nos nouvelles conceptions. Cela nous a permis d'effectuer des centaines de tests thermiques, électriques et mécaniques dans un environnement simulé, et d'améliorer rapidement les conceptions sans avoir à consacrer du temps et de l'argent à la construction de prototypes physiques pour chaque version. Cette approche numérique a permis de réduire le cycle de développement du nouveau jeu de barres ATS de neuf mois à quatre mois seulement, ce qui nous a permis de mettre sur le marché une solution plus rentable au moment où nos clients en avaient le plus besoin.

Les turbulences de 2025-2026 sont passées, mais elles ont laissé derrière elles un paysage modifié. Une “nouvelle normalité” a été établie pour les prix des matières premières et l'industrie comprend désormais que la résilience de la chaîne d'approvisionnement est aussi importante que la performance des produits. À l'heure actuelle cnkuangya.com, Nous ne considérons pas cela comme un obstacle. Nous y voyons le fondement de la prochaine vague d'innovation. Après avoir traversé la crise, nous en sommes sortis plus forts, plus agiles et avec une vision claire de l'avenir.

Nous sommes fiers de dévoiler notre axe de développement pour l'année à venir, une feuille de route conçue pour répondre aux besoins évolutifs du marché mondial de l'énergie solaire :

La crise des matières premières de 2025-2026 a été un test déterminant pour notre secteur et notre entreprise. C'est une épreuve du feu qui a forgé notre stratégie, aiguisé notre sens de l'innovation et renforcé nos partenariats. Nous sommes fiers d'avoir relevé ce défi non pas en compromettant nos normes, mais en les rehaussant. Chez Kuangya, nous pensons que les défis sont le creuset du leadership. Nous abordons l'avenir plus confiants que jamais dans notre capacité à concevoir des systèmes électriques fiables et performants qui alimenteront la prochaine phase de la transition énergétique mondiale.